在CAM软件技术学习交流区,理论学习是基础,而工厂实践则是将知识转化为技能的关键桥梁。本文旨在探讨如何将交流区获得的技术见解应用于真实的工厂环境中,并通过实践案例深化技术交流。

一、从交流区到车间:理论的落地

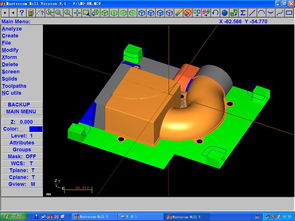

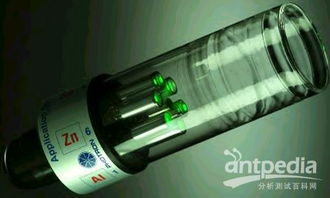

CAM软件技术交流区通常聚焦于软件操作、编程技巧、工艺策略和前沿动态。这些讨论的终极价值在于解决实际生产问题。进入工厂实践阶段,技术人员首先需要将交流区获得的“理想化”参数与策略,与车间具体的机床性能、刀具库存、夹具条件、材料特性及生产节拍要求相结合。例如,交流区热议的高速铣削参数,在工厂实践中必须根据机床的实际刚性、主轴最高转速和扭矩曲线进行精细化调整,并通过试切验证。这个过程本身就是一种深度的技术交流——与设备交流,与材料交流,与现实的物理约束交流。

二、实践反哺交流:带着“原图”归来

“原图”在这里具有双重含义:一是指实践中遇到的原始问题、未加修饰的现场情况(如加工后的真实工件表面质量、刀具磨损的真实形态);二是指在实践过程中记录的第一手数据、图像与视频资料。这些“原图”是技术交流最宝贵的素材。当实践者带着这些鲜活案例回到交流区时,讨论便不再停留于理论推演。一张显示异常振纹的工件特写图,远比文字描述更能引发关于夹持刚性、刀具悬伸或切削参数的热烈讨论。一段加工过程的视频,可以直观展示切屑形态、冷却液效果,从而共同优化工艺。这种基于“原图”的交流,使得学习区的讨论更加 grounded,更具针对性和实践指导意义。

三、构建循环:实践-交流-再实践

有效的CAM技术成长路径是一个闭合的循环:在交流区汲取知识 → 在工厂实践中应用并发现问题 → 带着问题与“原图”返回交流区进行深度剖析 → 获得新的思路或解决方案 → 再次投入实践进行验证与优化。工厂实践不仅检验学习成果,更是生成新问题、触发新思考的源泉。例如,在尝试实践交流区分享的一种新型叶轮编程策略时,可能会发现后处理生成的代码与车间机床的某些特定G代码格式不兼容,这个实践中的“坑”又会成为一个新的技术交流主题,推动关于后处理定制、机床系统差异的集体学习。

四、

CAM软件技术的学习,绝不能止步于屏幕前的模拟与讨论。工厂实践是技术的试金石,也是灵感的催化剂。而技术交流区,则应成为连接理论智慧与实战经验的枢纽。鼓励每一位学习者勇敢地走进车间,耐心地收集“原图”,并积极地分享实践中的得失。唯有如此,个人的技术能力与社群的整体水平才能在“实践-交流”的飞轮中持续提升,共同推动制造工艺的不断精进。